离心喷雾干燥机粘壁现象的原因有多种,包括但不限于以下几个方面。

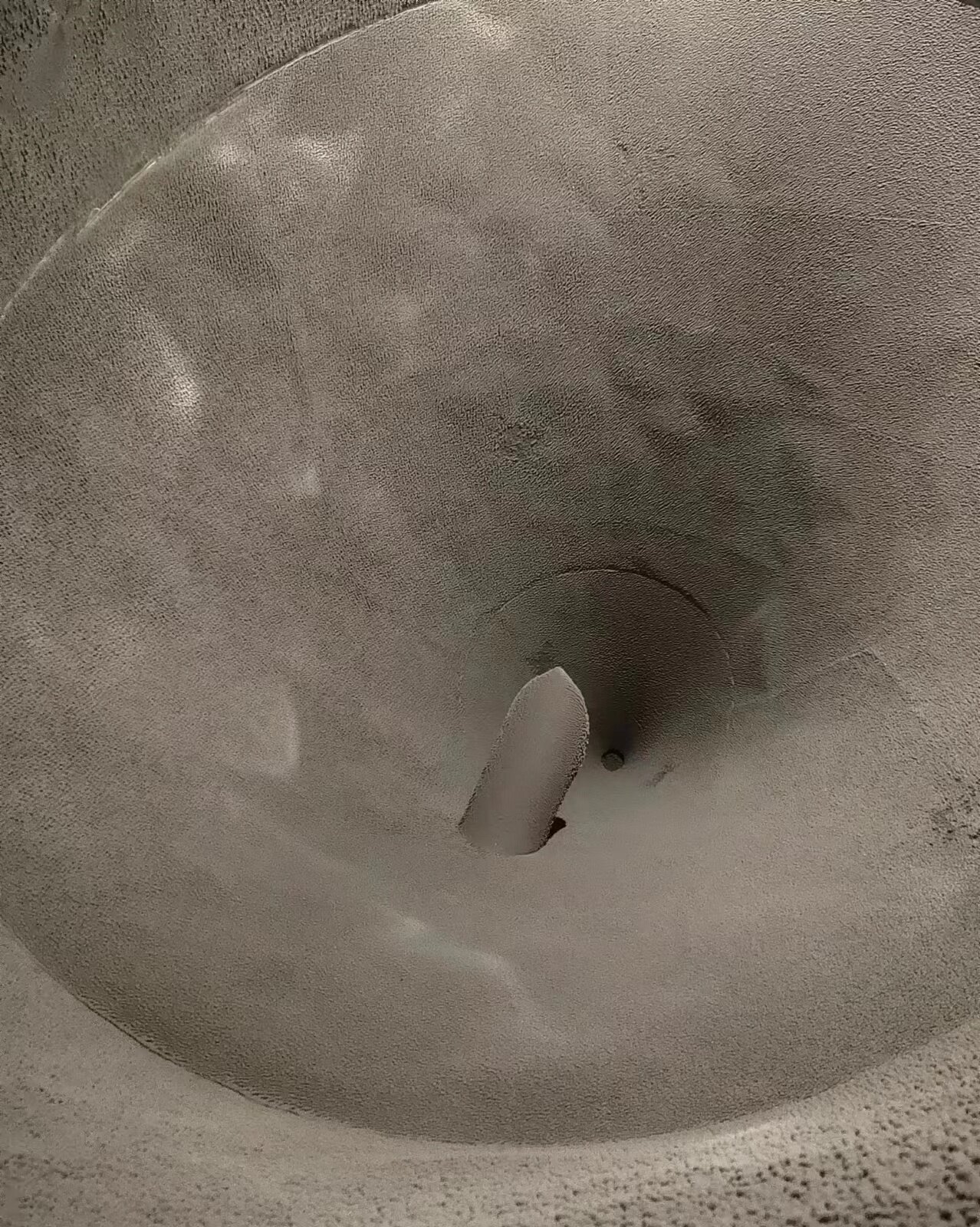

主塔下部椎骨的设计不合理。当喷雾干燥机的椎骨角度过大时,会导致成品大量积聚在主塔中,增加粘壁的可能性。

热风分配系统的缺陷。进气口和出风口的设计或调节不当,可能导致热风分布不均,使物料在干燥过程中与塔壁接触,从而发生粘壁。

雾化器角度调整不正确。当雾化器的喷头和角度设置不合理时,液滴在塔内的移动时间可能会缩短,导致液滴未完全干燥就粘附在内壁上。

振动器设定不正确。振动器的设定对于防止粘壁至关重要,如果设定不当,可能导致物料在干燥过程中无法正常脱落,从而粘附在塔壁上。

进料量过大。当进料量超过喷雾干燥机的处理能力时,会导致塔内温度下降,物料可能因此而粘壁。

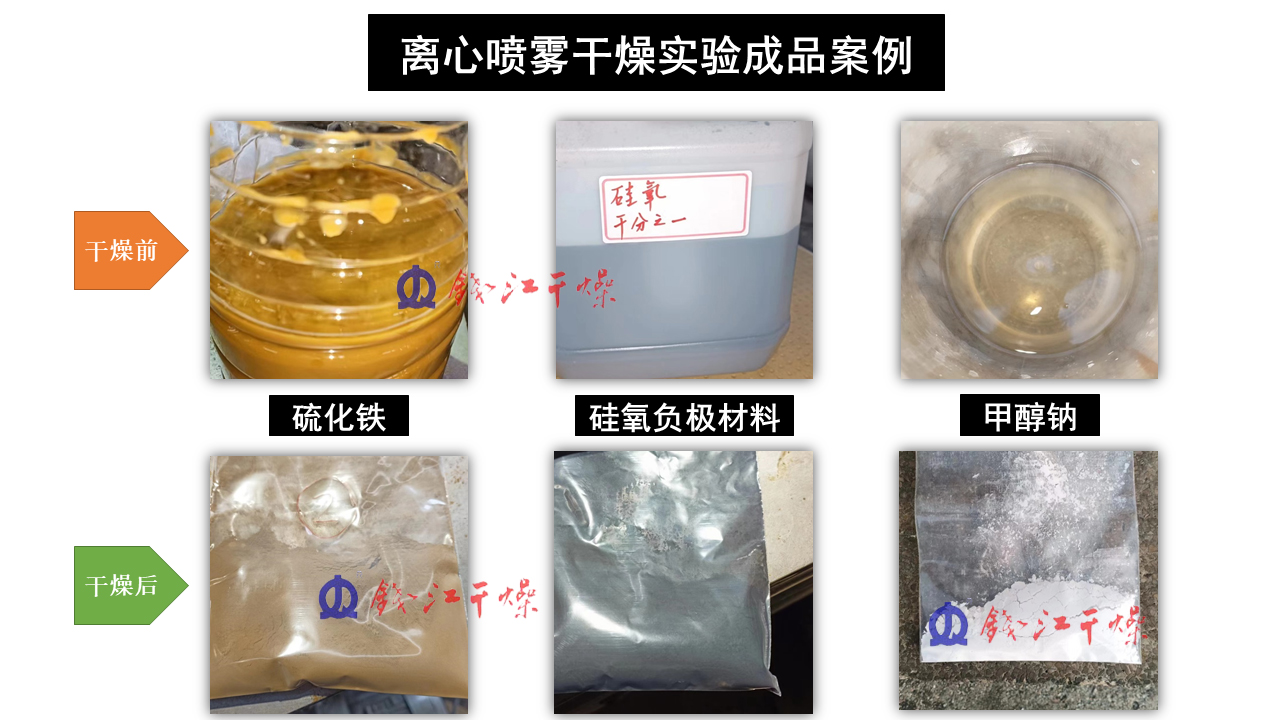

物料粘性过大或低熔点物料的热熔性粘壁。某些物料由于其自身的粘性或熔点特性,容易在干燥过程中粘附在塔壁上。

为了解决离心喷雾干燥机的粘壁现象,可以采取以下措施:

优化主塔下部椎骨的设计。通过调整椎骨的角度,使其更符合物料干燥的要求,减少成品在主塔中的积聚。

检查和调整热风分配系统。确保进气口和出风口的设计合理,热风分布均匀,避免物料与塔壁接触。

调整雾化器的角度和喷头数量。根据物料的特性和干燥要求,合理设置雾化器的角度和喷头数量,确保液滴在塔内有足够的移动时间和干燥空间。

设定正确的振动器参数。根据物料的特性和干燥要求,设定合适的振动器参数,确保物料在干燥过程中能够正常脱落,避免粘壁现象的发生。

控制进料量。根据喷雾干燥机的处理能力,合理控制进料量,避免因进料量过大而导致塔内温度下降和粘壁现象的发生。

针对特殊物料进行处理。对于粘性过大或低熔点的物料,可以通过添加辅料、调整工艺参数或采用特殊的干燥方法来解决粘壁问题。

综上所述,解决离心喷雾干燥机粘壁现象需要综合考虑设备设计、工艺参数和物料特性等多个因素,通过优化设备结构、调整工艺参数和采取特殊的处理措施来减少粘壁现象的发生。